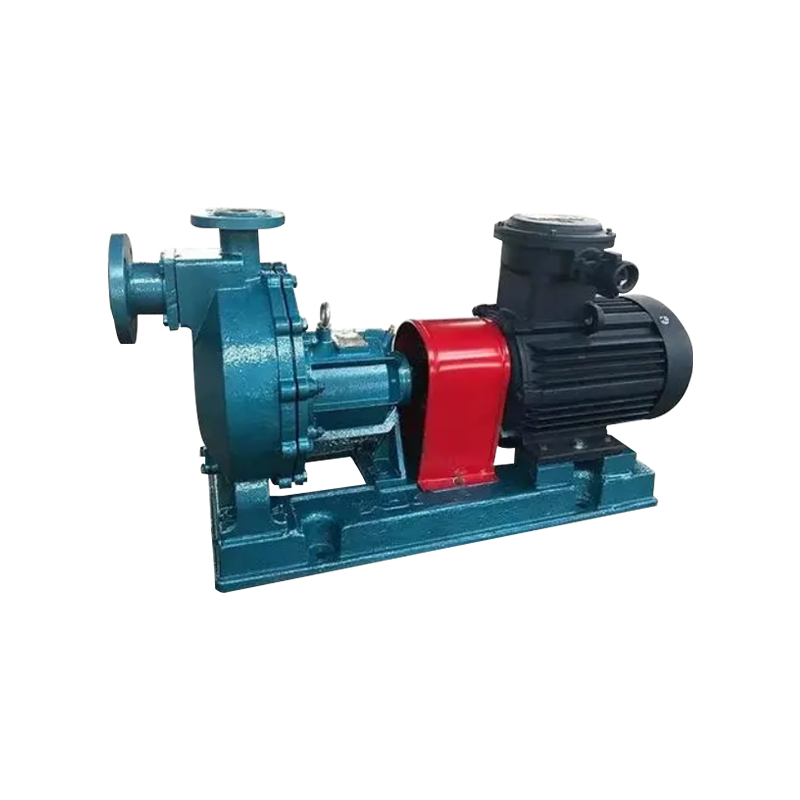

OH2 High-Temperatur-Magnetantriebspumpe (wassergekühlte und luftgekühlte Modelle)

Cat:Magnetpumpe

Leistungsbereich: · Durchmesser: DN25 ~ DN400 · Durchflussrate: bis zu 2000 m³/h · Kopf: bis zu 200 m · Tempera...

Siehe DetailsMagnetpumpen sind eine Anlaufstelle für Branchen, die sich mit gefährlichen, korrosiven oder abrasiven Flüssigkeiten befassen. Einer der wichtigsten Faktoren, die die Leistung, Zuverlässigkeit und Langlebigkeit der Pumpe in diesen herausfordernden Umgebungen bestimmen, sind die in ihrer Konstruktion verwendeten Materialien. Um aggressive Flüssigkeiten effektiv zu transportieren, ohne Schäden oder Misserfolg zu riskieren, muss die Pumpe aus Materialien hergestellt werden, die sowohl korrosionsbeständige als auch langlebig genug sind, um der abrasiven Natur vieler Industrieflüssigkeiten standzuhalten. Lassen Sie uns in das eintauchen, was eine Magnetpumpe für diese anspruchsvollen Anwendungen geeignet macht.

In erster Linie müssen die Gehäuse- und Wet-End-Komponenten (die in direktem Kontakt mit der Flüssigkeit) aus hochgradigen Korrosionsmaterialien hergestellt werden. Edelstahl, insbesondere 316L und 904L, wird üblicherweise aufgrund seiner hervorragenden Resistenz gegen Korrosion und Lochfraß auch in aggressiven chemischen Umgebungen verwendet. 316L Edelstahl eignet sich besonders für Anwendungen in der chemischen und pharmazeutischen Industrie, in denen die Resistenz gegen Chloride und andere korrosive Wirkstoffe von wesentlicher Bedeutung sind. Für extremere Anwendungen, wie beispielsweise diejenigen, an denen Salzsäure, Schwefelsäure oder hochsäure Materialien beteiligt sind, kann eine Pumpe aus hochrangigen Materialien wie Hastelloy C-276 oder Titanium unverzichtbar sein. Diese Materialien bieten eine überlegene Korrosionsbeständigkeit und stellen sicher, dass selbst die aggressivsten Flüssigkeiten die Integrität der Pumpe im Laufe der Zeit nicht beeinträchtigen.

Eine weitere wichtige Überlegung ist das Material, das für die magnetische Kopplung selbst verwendet wird. Magnetische Kupplungen in einer Pumpe beseitigen die Notwendigkeit mechanischer Dichtungen, die anfällig für Verschleiß und Leckagen sind. Um Leistung und Zuverlässigkeit zu maximieren, sollte die magnetische Kopplung aus hochlebigen Materialien wie Seltenerdmagneten hergestellt werden, die starke magnetische Kräfte bieten und gleichzeitig eine hervorragende Beständigkeit gegen Wärme und Korrosion aufrechterhalten. Beim Umgang mit Schleifflüssigkeiten sollten die nichtmetallischen Komponenten wie die Lager und Isolatoren aus fortschrittlichen Verbundwerkstoffen wie Kohlenstoff oder Keramik hergestellt werden. Diese Materialien widerstehen nicht nur Korrosion, sondern bieten auch eine geringe Reibung, was dazu beiträgt, den Verschleiß des Systems im Laufe der Zeit zu verringern. Die Kombination von Seltenerdmagneten mit Keramik- oder Kohlenstofflagern stellt sicher, dass die Pumpe unter harten Bedingungen weiterhin effizient und zuverlässig arbeitet.

Für das Laufrad und andere kritische bewegliche Teile können Materialien wie PVDF (Polyvinylidenfluorid) oder PFA (Perfluoralkoxy) eine ausgezeichnete Wahl sein. Diese Kunststoffe sind stark resistent gegen Chemikalien, UV -Abbau und hohe Temperaturen, was sie ideal für die Verwendung in den anspruchsvollen Flüssigkeitsübertragungsanwendungen ist. Darüber hinaus liefern sie glatte Oberflächen, die den Verschleiß verringern, der mit abrasiven Flüssigkeiten verbunden ist, was der Pumpe hilft, ihre Effizienz über lange Zeiträume aufrechtzuerhalten. In einigen Fällen können Pumpen Keramik- oder Carbidbeschichtungen einbeziehen, um ihre Abriebfestigkeit zu verbessern. Diese Beschichtungen sind so konstruiert, dass sie eine harte, glatte Oberfläche erzeugen, die den Einfluss von festen Partikeln oder Partikelsflüssigkeiten minimiert, die die Interna der Pumpe sonst erodieren oder beschädigen können.

Bei der Auswahl der richtigen Materialien für eine Magnetpumpe ist es nicht nur darum, Korrosion zu verhindern. Es geht auch darum, sicherzustellen, dass die Pumpe dem durch Schleifpartikel, schwankenden Druck und extremen Temperaturen standhalten kann. Eine sorgfältig ausgewählte Materialkombination für Gehäuse, Laufrad, magnetische Kopplung und Lager sorgt dafür, dass Ihre Magnetpumpe über eine lange Lebensdauer zuverlässig arbeitet, selbst wenn Sie mit stark korrosiven oder abrasiven Flüssigkeiten umgehen. Egal, ob Sie saure Flüssigkeiten in einer Chemieanlage pumpen oder die Aufschlämmung in einem Bergbaubetrieb übertragen, die richtigen Materialien sorgen für die Effizienz, Langlebigkeit und Sicherheit der Pumpe.